聯系我們

地址:暫無

手機/微信一:15524700779

手機/微信二:13654200914

QQ客服一:暫無

QQ客服二:暫無

手機/微信一:15524700779

手機/微信二:13654200914

QQ客服一:暫無

QQ客服二:暫無

產品知識

電纜橋架設備厚規格鋁壓型板輥彎成型工藝與裂紋缺陷分析

日期:2016-08-13 人氣:

內容提示: 鋁壓型板作為一種新型建筑結構材料,具有重量輕、比強度高、耐腐蝕、安全防火、運輸施工方便沒管、使用壽命長以及回收價值高等諸多獨特優點,在工程領域中具有廣泛的應用。…

鋁壓型板作為一種新型建筑結構材料,具有重量輕、比強度高、耐腐蝕、安全防火、運輸施工方便沒管、使用壽命長以及回收價值高等諸多獨特優點,在工程領域中具有廣泛的應用。鋁壓型板的厚度多為U1mm左右。隨著壓型板需求量日益增加,對外觀、尺寸和性能提出了更高的要求。在某些承載結構中,需要厚規格的壓型板才能滿足工程需求。當前,壓型板的成型有輥彎和沖壓成型等方式,輥彎成型工藝占統領地位。

鋁壓型板輥彎成型是板材在冷狀態下經縱向連軋成型機連續彎曲而成的工藝。其成型特點是變形前后板帶的厚度不變;成型后各部中性線展開長度等于原板寬度;成型過程中,彎曲的部分在彈性變形同時,也伴隨著塑性變形和加工硬化。壓型板輥彎成型工藝主要有2種:1)順序成型法:先從中間波紋按順序像邊緣波紋逐漸成型,或是先從邊部波紋再像中間波紋逐漸成型。其特點是坯料寬度計算簡單,輥子的安裝和調試方便,成型時所需的力比較小。但機架數相對要求比較多。2)同時成型法:斷面上的波紋同時成型,其特點是能用最少的成型道次獲得最終的成品,但需要精確計算坯料的寬度,對成型機組要求有較高的安裝精度;同時,由于彎曲處發生金屬硬化,成型所需的力較大,成型輥磨損比較嚴重,壓型板厚度的增加給成型設備和工藝帶來了一些困難,如:成型所需的力大幅增加,彎曲成型過程中板材橫向位移較大,上下成型軋輪彎曲半徑需要更多考慮與材料彎曲性能匹配等。如果成型工藝不合理,則容易產生各種缺憾。因此,厚規格鋁壓型板生產對連軋機的設備能力提出了較高要求,并且需要合理設計輥彎生產工藝。孔型彎曲半徑的設計需要充分考慮板材的變形特點和板材成型能力,以減少角部開裂等缺陷的產生。

本文對厚規格(3—4mm)鋁壓型板輥彎成型工藝進行了研究,基于鋁合金板材成形能力和壓型板規格特點,開發了厚規格鋁壓型板順序輥彎成型工藝。對少量出現的鋁壓型板角部裂紋缺陷進行了斷口SEM微觀表征,分析斷裂產生原因,從材料選擇和預處理的角度,提出了減少缺陷的相應措施。

1壓型板成分、規格和性能

本文所采用的鋁合金板材是一種強度比較高防銹鋁合金,主要用于船舶制造行業,分析成分可知:鋁—鎂合金中含有少量的Mn、Cr和Ti元素,Mn元素的加入能夠使含鎂的相如Mg5AL8彌散沉淀,起到彌散強化的作用,同時起到提高鋁合金的抗腐蝕性能。加入的Cr和Ti元素可以細化合金晶粒,而Fe、Si、Cu等為雜質元素,他們的存在對鋁合金的性能與質量有較大的負面影響。

2壓型板成型工藝

一般認為順序成型法需要用較多的成型輥,但由于載荷的降低,實際順序成型法較同時成型法其成型輥重量可以減少20%左右。同時成型過程中,板材一開始就沿整個斷面變形,各個彎曲處的相互作用使金屬的橫向移動比較困難,特別是當成型輥加工精度稍有偏差時,就會造成板材在成型過程中取法按照預先設定的狀態變形,從而產生形狀和尺寸的誤差。同時成型過程中存在著較大的應力,除了容易造成壓型板邊部尺寸過大以形成褶皺和形狀改變,還可能產生橫向彎曲和板面不平。順序成型過程中,當一個波成型時,其自由周邊的板材很容易發生所需的金屬橫向流動。使彎曲處板材和成型輥的摩擦力減小,有利于板材成型。2種成型方法各有各的優缺點,但對于中、低波形壓型板和一些特殊形狀的壓型板,順序成型法有一定的優越性。

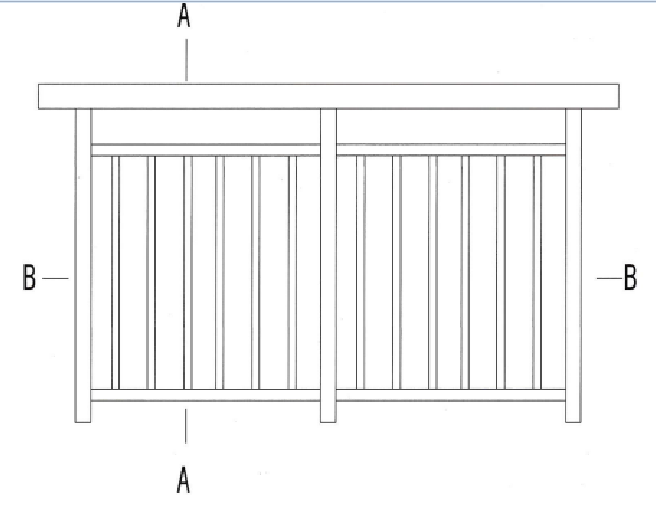

壓型板原料寬度為900~1200mm,壓型板共有4個梯形槽。由于壓型板成型過程中,板材在軋輪中收到拉伸,并且槽型較深,若采用3mm鋁合金板材,深度與厚度比值達17:1,變形過程中局部會發生加工硬化,對板材成形性能要求較高。壓型板成型過程中,金屬板沿橫向受到拉伸作用。從而形成槽型。槽深要求成型過程中板材橫向流動較大,完全采用同時成型,槽型之間對板材的作用力使材料流動較為困難,容易造成板材局部變薄甚至斷裂。又由于板材相對較厚,如果4個槽型同時成型對成I系那個設備所提供的軋制力要求較大。基于對上述分析,根據同時成型和順序成型的特點,對2種方案進行比較,提出了多點逐道次順序成型工藝,從微軟解決了高硬化多槽型鋁合金壓型板的成型問題。將鋁壓型板的成型過程分為2個階段,先對中間的2個槽型進行成型,然后再對外側的2個槽型進行成型。

3裂紋缺陷分析

斷口具有典型的微孔聚合型斷裂形貌,其特征是存在大量韌窩。韌窩是微孔長大的結果,韌窩內大多包含著一個夾雜物與第二相,這說明微孔多萌生于夾雜物或是第二相與基體的界面上。此外由于基體加工硬化能力較強,韌窩大而淺。當板材彎曲過程中,在外側產生拉應力,開始產生微孔,繼而長大和聚合,形成一中心裂紋,這中心裂紋沿著垂直于拉力軸的方向伸展,最終到試樣邊緣以大約和軸向成45°平面剪切斷開。

Fe元素作為鋁合金中雜質元素,當含量過大時,會生成金屬化合物,形成硬點,一句元素含量比,AL6(FeMn)多元硬脆相,容易成為塑性加工過程中裂紋源,并顯著影響材料的加工硬化性能。元素偏聚現象,容易導致脆性增加,工藝性能下降;同時鎂元素偏聚容易形成的顆粒鎂鋁脆硬相,降低沉淀強化效果,并導致脆性增加,在塑性加工過程中容易發生破裂,而成為裂紋源。此外,在斷口中也觀察到少許破碎狀富Si硬點以及夾雜物,它們在加工過程中也容易破碎,導致裂紋萌生。

4結論

1)成功開發了厚規格鋁合金壓型板輥彎順序成型工藝,給出了道次壓下規程和軋輪橫向移動量分配。

2)對少量壓型板角部裂紋斷口分析表明:鋁合金板材內部存在部分大顆粒雜質,在彎曲變形過程中容易破碎,導致與鋁基體界面之間萌生微裂紋,裂紋擴散導致角部裂紋缺陷的產生。

3)基于上述缺陷形成原因,從控制微觀組織結構和板材成型性的角度,可以采用對鋁合金板材進行預退火熱處理和減慢加工變形速率等措施降低加工硬化程度,提高板材塑性,從而減少裂紋缺陷。

讀完這篇文章后,您心情如何?

上一篇:淺析:鋁空氣電池到底靠不靠譜

下一篇:鋁型材在海上工程領域運用的優點